ZARA的15天完成设计出货,是神话秘技?还是美化后的谎言?红领西服利用大数据七天定制,是产业标杆还是空口噱头?然而不可否认的是,快速满足订单需求,消除供应链中存货;快速反应市场需求并推出新品,以及在设计商品中拥有快速反单能力,都已成为诸位品牌买手所必备的重要商品企划课题!

1998年,在英国举办的供应链管理专题会议上,一间欧洲公司的研究案例显示:按照规划的最优效率执行,从取得原材料,到加工、配送并进行产品销售所需时间为150天;但数据对比又指出,产品加工却仅需要45分钟。

那么在150天的供应链条中,除去仅有的45分钟价值,剩余的大部分时间究竟浪费在了哪里?效率在哪里被拖慢?而存货又在何处被隐藏?

在传统供应链管理中,流水线式的沟通机制,在品牌商、制衣厂、面料厂和纱线厂等繁琐低效的层级沟通下,时间被大量浪费了。并且,在传统现货批发-零售的模式中,是采取先生产再售卖的“推式”供应链进行的,这种运作模式的成功基础完全建立在“准确的市场预测”上,但随着讯息传递速度的加快和透明化以及市场本身的多变,使得市场预测必须依靠现实情况进行快速调整!

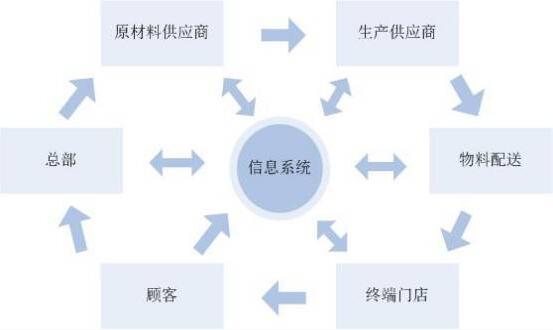

因此,快速反映市场需求,进行市场动态的调整预测,迅速调整生产计划及原料配制,用精确的市场需求成功驱动供应链的“动态拉式”和传递至供应链的各个层级,这其中,成功的关键便在于建立衣柜IT信息化的QR,quick response快速反应系统!

以意大利服装品牌Benetton为例,它在传统的生产模式下,预先把纱线染色,再把染好色的纱线编织成面料,制成成衣,但由于原先的市场预测失误,便时常造成不同颜色的服装滞销,只能用季末清仓等措施进行处理。

但经过创新的供应链流程改造,Benetton把漂白的纱线事先编成各式型号的面料或毛线,在经过市场反应,确定流行颜色后,再进行产品染色。Benetton这一做法其实和ZARA”少量、多样、定制化“的执行策略如出一辙。它和ZARA一样,采取了胚布存货策略,全面掌握染整环节,有预见性地把“定制化”的订单概念,推到了“染整”供应链环节之前。

传统预测的生产——“推“的模式,走向定制化生产的——”拉“的模式关键,是让”定制决策点“尽早出现在流程中,而非在接近成品端时才显现。这一举措不仅增加了动态调整订单的生产计划能力,也让存货尽早发生在供应链初始端或原料端,以原料/半成品的存货去取代无法重制或成本较高的成品。存货成本下降,存货也自然因为动态生产计划的调整而降低许多!

Benetton的自动运送及信息系统,可以让24个员工每年管理二十亿欧元交易额的产品。这其实靠的便是供应链信息平台的全面贯通,和对平台端沉淀信息的有效转化,并快速将供应链各环节所需的重要信息,以及动态订单信息实时准确地反映出去,以进行订单的快速匹配与调整,从而大幅度提升整体供应链的运营效率。

在供应链管理中,IT系统明确的动态调整和提供的各环节市场讯息越正确,那么明确的定制化步骤便越多,靠预测生产的步骤则越少,成品/半成品的存货数量便也就越少。而在生产流程中,实时查看监控,将库存和空余产能与订单进行即时调整与匹配,也可对产品的各生产环节进行调查和追责,最终保证产品品质。